Этому процессу много тысяч лет. Возможно, даже скорее всего, человек сначала научился именно ему, а потом уже раздобыл огонь.

Я не про процесс воспроизводства, я про выделку кожи. В России функционирует самый большой в Европе кожевенный завод – Рязанский, он же ЗАО “Русская кожа”. Идемте в гости.

1. Для начала немного цифр и истории, чтоб понять, так сказать, всю глубину наших глубин.

Заводу скоро исполнится сто лет, его открыли за год до октябрьской революции. Он благополучно обрабатывал кожу крупного рогатого скота в советское время, и, что большая редкость, не прекратил своей деятельности ни в 90-е, ни позже. В 1988-ом году он был практически построен заново итальянскими товарищами, а модернизация оборудования происходит постоянно. Сейчас площадь производства в Рязани составляет 480000 квадратных метров, работает более двух тысяч человек. В 2006 году был открыт китайский филиал завода. Он намного меньше и в основном специализируется на обувной коже.

2. Почти половину своей продукции производство поставляет на экспорт в Италию, Португалию, Испанию, Францию и страны Азии. Я не буду показывать самый первый этап производства. На нем происходит приемка засоленных в бочках кож, их первичная сортировка и вымачивание в отмочно-зольных барабанах. 21 сырьевой филиал принимает кожи практически со всех крупных мясоперерабатывающих производств России. Это примерно 5200 тонн в месяц.

3. После вымачивания (отмока) лишенные волосяного покрова шкуры попадают на первый конвеер. Тут с ними особо не церемонятся и грузят устрашающего вида аппаратами.

4. Я так понимаю, в этом агрегате удаляется часть воды. На выходе четверо рабочих осматривают каждую шкуру и обрезают явный брак и остатки тканей и жира.

5. На первых этапах процесса самая тяжелая работа. Шкуры очень скользкие, ножи острые и вы не представляете, какой там стоит запах. За сутки обрабатывается 6000 шкур.

6. Далее для кож наступает один из самых ответственных процессов. В этих барабанах происходит дубление. За время этого процесса с помощью специальных химикатов из кож выводятся все микроорганизмы, прекращаются естественные процессы. Т.е. из живого материала кожа превращается в стандартный, соответствующий строгим требованиям, полуфабрикат.

7. Кожа на этом этапе называется wet-blue и после химической обработки хромом она действительно голубого цвета. Кожу, дубленую по старым рецептам, с использованием органических дубильных веществ, так же можно отличить по цвету. Она либо белая, либо желто-коричневая.

8. Вместе с wet-blue переместимся в отделочный цех.

9. Итак, вытащенные и высушенные wet-blue попадают на стол к этим женщинам. Именно они отвечают за сортировку и отбраковку на этом этапе.

10. Далее материал проходит процесс двоения. С помощью строгальной машины шкура расслаивается на два, а то и три слоя. Получается лицевая сторона и спилок.

11. Из лицевой стороны производят самую качественную кожу, но и из спилка делают кожи подешевле. Совсем стружку используют для приготовления клеев и технического желатина.

12. Некоторые заказчики предпочитают не связываться с первичной обработкой кожи, а производить на дальнейших этапах самостоятельную обработку и покупают у завода продукцию в стадии wet-blue. Это международный стандарт, так что в таком решении ничего странного нет.

13. Далее голубая кожа попадает в красильно-жировальные барабаны.

14. Они точно такие же, что и для дубления, только процессы в них происходят другие. На этом этапе задаются самые важные свойства будущей кожи: мягкость, износостойкость, упругость, эластичность. Тут же происходит покраска. Как вы понимаете, вариантов конечного продукта великое множество. Завод производит продукцию под заказ, так что судьба каждой единицы материала предопределена заранее.

15. Подобные барабаны используются не одним поколением кожевенников. Традиционно, сделаны из дерева твердых пород.

16. Если заглянуть внутрь, в темноте можно рассмотреть отлично отполированные стенки и штыри для дополнительного перемешивания кож.

17. Обработанные и окрашенные кожи называются краст. Он может быть различного цвета, с различными свойствами.

Что-то подумалось, что ни на одном другом производстве я не видел столько брюнеток…

18. Процесс сушки может быть различным, но начинается чаще всего с отжима. Помните древние бочкообразные стиральные машинки с резиновыми валиками для отжима? Это увеличенная копия.

19. Кусочек гламура для разнообразия

20. Это атмосферная сушка. Красты совершают большой круг под потолком цеха, обозревают окрестности, заодно и сушатся.

21. А это другой вид сушки – рамный. На этом посту четверо рабочих принимают раму, снимают высушенные красты и натягивают новые. На замену уходит минуты три.

22. Рамы ходят по кругу. За стеной находится сушилка, где и происходит сушка. Насколько я понял, такой способ используется для сушки дорогих и мебельных кож. Кстати, тут отлично видно, что стандартный размер краста ровно половина шкуры. Мебельные кожи чаще всего целые.

23. Пункт очередного контроля качества. Хоть производство и механизировано/автоматизировано на 90%, но человеческий опыт заменить нельзя. Опытный контролер за пару секунд определяет плотность, толщину и качество кожи. Плюс лабораторный и колористический контроль выборочных экземпляров из каждой партии.

24. Переносимся в отделочный цех №2. Тут происходит конечная обработка и получение готовой продукции. Опять же, некоторые заказчики покупают краст и самостоятельно доводят его до ума, оставшийся краст подвергается финишным операциям.

25. Если на этапе получения краста вариантов множество, то тут их еще больше. Я даже примерно не представляю, сколько видов кожи можно получить на этих линиях. Во время финишной отделки задаются блеск, дополнительные цвета, тиснение, фактура и прочие спецэффекты.

Тут краст обрабатывается с помощью напыления. В длинном конвеере кусок кожи проходит несколько этапов пропитки и просушки.

26. А тут другой принцип, напоминающий ламинацию или типографию. Кожа проходит через огромный красящий и одновременно высушивающий станок.

27. После всех этих перипетий на коже практически не остается фактуры. Эта машина состоит из, грубо говоря, утюга и пресса.

28. На горячую плиту нанесен объемный рисунок, который под прессом переносится на кожу.

29. Эта кожа скорее всего пойдет на изготовление спецодежды или обуви.

![]()

30. И вот, наконец, готовая кожа попадает на склад конечной продукции.

31. Происходит завершающий контроль качества, формируются партии. Кожу нельзя складывать конвертом, поэтому она сворачивается в рулоны по нескольку штук.

32. Время прохождения всех этапов производства очень сильно зависит от сложности выделки.

33. Производство мебельной кожи идет параллельно и этапами практически повторяет уже увиденное.

34. После рамной сушки кожи поступают на кунтурирование. Двое женщин с пневмоножами очень шустро обрезают края шкуры. Разглядеть, что именно они делают, мне удалось с третьего или четвертого захода.

35. Так же происходит финальная пропитка всякими веществами. Кожа для мебели более толстая и должна иметь очень высокие прочностные и износостойкие характеристики.

36. Ну и финальный контроль качества и сортировка. Кстати, при заводе работает собственная фабрика по изготовлению кожаной мебели, так что можно заказать совершенно эксклюзивные варианты.

37. Конечно же, нельзя было уйти, не посетив святая святых – лабораторию. Кстати, 500 тысяч квадратных метров это и правда много, рабочие передвигаются на велосипедах.

38. В лаборатории не только производится контроль качества продукции, но и разрабатываются новые технологии обработки, проверяются новые химические составы. Так же по эксклюзивным заказам тут изготавливаются маленькие партии кож с редкими рецептами обработки.

39. В небольшом лабораторном цеху можно воспроизвести любой этап процесса. Единственное, что я не нашел, так это пресс для тиснения.

40. Тут тоже стоят барабаны, только в несколько раз меньше.

41. Пропитки и краски разрабатываются тут же.

![]()

42. Специально для меня был пожертвован большой кусочек кожи для подбора нового цвета. Обычно, окрашивается кусочек раза в четыре меньше. Меня просили об этом упомянуть

43. Напоследок, меня привели в шоу-рум завода. Заказчику показывают именно его. Несколько десятков видов кож с огромным количеством вариантов тиснения, окраски и плотности. От привычной “кожаной” кожи с естественной фактурой, до чего-то кислотного, на ощупь и разрез больше всего напоминающее линолеум, от толстой ременной до тончайшей перчаточной.

44. С детства меня сильно интересовал вопрос о том, можно ли в трудные времена сварить из ботинок суп или закусить ремнем. Теперь могу с уверенностью сказать – можно, но бессмысленно и небезопасно для здоровья. После вымачивания в химии или известняке, дублении хромом или танином, питательные свойства кожи стремительно приближаются к нулю. Да и вообще говорить о “естественном природном материале” можно с большой натяжкой. Так что если вы соберетесь в трудный поход, запаситесь вещами из сыромятной кожи – их есть можно

Общество с ограниченной ответственностью «Кожевенные технологии» входит в тройку лидеров по производству натуральной кожи в России. Предприятие располагается на площадке уже действующего специализированного завода ОАО «БЗХЗ» – крупнейшего производителя натуральной кожи в Нижегородской области и Приволжском федеральном округе. История предприятия ведется с 1976 года, когда завод являлся головным предприятием бывшего «Горьковкожобъединения» и специализировался на выпуске хромовых кож для верха обуви. ОАО «БЗХК» – это крупное современное предприятие, выпускающее кожу хромового дубления для верха обуви и галантерейного производства, кожу подкладочную, шорно-седельную кожу, спилок покрывного крашения, и спилок подкладочный. Разработан богатый артикульный ряд для производства детской обуви. Большой опыт и современная производственная база позволяет выпускать широкий ассортимент кожевенной продукции, качество которой соответствует запросам потребителя. За последние годы в производство внедрены передовые технологии, модернизировано оборудование. Специалисты применяют новые химические материалы и осваивают современные методы работы. В апреле 2015 года ООО «Кожевенные технологии» ввело в эксплуатацию собственные мощности. Цель проекта – создание новой технологической площадки по дублению и отделке кожи. Основные виды продукции ООО «Кожевенные технологии»: Полуфабрикаты «Вет блю» (Wet Blue) и «Краст», полуфабрикаты спилка «Вет блю» (Wet Blue) и спилка «Краст», спилок подкладочный, спилок с покрытием, готовая лицевая кожа. На предприятии изготавливают материалы для верха обуви, галантерейную, мебельную, кожу с термопластическими плёнками. Артикульный ряд насчитывает более 50 видов готовой кожи. Это конкурентоспособная на мировом рынке продукция высокого качества. Для производства используется российское сырьё и материалы зарубежных фирм. Экспериментальный цех завода ведёт постоянные разработки новых методик и цветовой гаммы. В 2015– 2017 годах предприятие ставит перед собой цель увеличить объёмы выпускаемой продукции.

В 2011 году в городе Назрань (республика Ингушетия, Россия) было создано предприятие по переработке рыбьей кожи ООО «SHADI». Как посчитали основатели фабрики, в России настал тот момент, когда использовать рыбью кожу можно экономически более выгодно, когда рыбья кожа может стать отдельным самостоятельным направлением в мировой легкой промышленности. Нужна только технология, позволяющая превратить отходы рыбоперерабатывающей промышленности в красивый качественный и экономически выгодный товар. И такая технология сегодня есть – «Выделка рыбьей кожи в промышленных объемах», которую разработала SHADI. Имея за плечами б олее 30 лет опыта в выделке кожи млекопитающих, предприятие разработало около трех десятков различных технологий обработки рыбьих шкурок, но по настоящему ценной и востребованной является именно «Промышленная технология выделки рыбьих шкур». На протяжении почти 10 лет она постоянно совершенствовалась. Основная работа шла над сокращением производственного цикла, который позволяет существенно экономить энерго- и водоресурсы, уменьшать количество используемых химических и растительных материалов, но ни в коем случае не понижать качество готовой кожи. Все эти действия дали возможность существенно снизить себестоимость готовой кожи. Рыбья кожа, выделанная по этой технологии, пройдя много испытаний и в лабораториях, и в жизни, показала себя, как кожа высокого качества. Она в 3 раза прочнее бычьей кожи, при этом имеет толщину от 0,3 мм до 1,2 мм в зависимости от вида рыб. Показатели износоустойчивости рыбьей кожи в несколько раз выше показателей кожи млекопитающих. Это обусловлено ее анатомическим сетчатоволокновым строением, где длина волокна составляет несколько сантиметров в отличии от волокон кожи млекопитающих. Понадобилось почти 10 лет для того, чтобы достичь равновесия между высоким качеством, промышленными объемами и низкой себестоимостью рыбьей кожи, выпускаемой по Промышленной технологии SHADI. Кожа поступает на фабрику в виде замороженных брикетов. Для производства лучше всего использовать семгу, у нее легче отходит чешуя, а ее шкурка впитывает любые краски. Работа с кожей начинается с ее разморозки. Для этого брикеты помещают в большие бочки со специальным раствором. Он обезжиривает и смягчает материал. Через несколько дней рыбья шкурка выглядит, как сухие табачные листья – это полуфабрикат. В таком виде кожу снова складывают в бочку и добавляют искусственный жир, чтобы она стала эластичной

и прочной. Красят шкурки в таких же бочках. На Кавказе традиционно отдают предпочтение строгим черному и коричневому цветам. Однако покрасить рыбьи шкурки можно в любой цвет, кроме белого – в рыбьей коже изначально присутствует пигмент. После покраски цвет надо зафиксировать. Для этого шкурки растягивают и прибивают к фанере, а затем покрывают слоями грунтовки. От финального покрытия зависит, будет ли кожа матовой или глянцевой. Заключительный этап – тепловая обработка под прессом. Кальмар, семга, карп и форель – это тот материал, с которым здесь работают. При этом каждый вид кожи требует особого отношения и технологий. У каждой рыб свой метод выделки. Гордятся здесь и тем, что научились выделывать шкурку осетра. Достать такое сырье по понятным причинам сложно, поэтому в промышленных масштабах этот материал не используют – лишь для декорирования эксклюзивных вещей. Ежемесячно здесь могут производить до 20 тысяч шкурок. Небольшая часть этого объема идет на производство галантереи. Для паспортов и ключниц лучше всего подходит кожа семги, а вот для декорирования шкатулок и письменных наборов чаще всего используют кожу сазана, которую предварительно еще и стригут. Производство рыбьей кожи нужно рассматривать не как работу одной небольшой фирмы (деятельность которой похожа больше на научно-исследовательскую, чем на коммерческую), это отдельное большое направление в кожевенной промышленности, которое при должном инвестировании и квалифицированном подходе будет успешно развиваться и приносить доход. Основное и самое сложное уже сделано на базе этой фирмы, то есть технология создана. Область применения рыбьей кожи очень обширна. Хотя рыбья кожа на сегодняшний день является редким экзотичным видом кожи, она уверенно занимает свое место не только на подиумах и модных домах, но и в нашей повседневной жизни. Каждая шкурка имеет свой индивидуальный рисунок. Благодаря разнообразию текстур и цветов рыбья кожа представляет большой интерес для дизайнеров одежды, обуви и аксессуаров. Так как применяемая технология экологически безопасна, эта кожа может быть испо

льзована при пошиве изделий для детей и людей, имеющих аллергию на некоторые виды кож млекопитающих. Рыбью кожу можно с успехом сочетать с различными видами тканей, меха и трикотажа. Обувь из этой кожи отличается повышенной износоустойчивостью, она не боится влаги и хорошо «дышит». Сегодня кожа рыб — это и элемент отделки интерьера. Использовать кожу можно для декорирования предметов мебели. Фрагменты различной по фактуре кожи, а также кожаные вставки прекрасно смотрятся в интерьере. Необычным кажется применение рыбьей кожи при изготовлении картин, настенных панно, ваз и других элементов декора. Так же эта кожа отлично подходит для изготовления кожгалантерейной продукции: сумки, кошельки, ремни, портфели и многое другое.

и прочной. Красят шкурки в таких же бочках. На Кавказе традиционно отдают предпочтение строгим черному и коричневому цветам. Однако покрасить рыбьи шкурки можно в любой цвет, кроме белого – в рыбьей коже изначально присутствует пигмент. После покраски цвет надо зафиксировать. Для этого шкурки растягивают и прибивают к фанере, а затем покрывают слоями грунтовки. От финального покрытия зависит, будет ли кожа матовой или глянцевой. Заключительный этап – тепловая обработка под прессом. Кальмар, семга, карп и форель – это тот материал, с которым здесь работают. При этом каждый вид кожи требует особого отношения и технологий. У каждой рыб свой метод выделки. Гордятся здесь и тем, что научились выделывать шкурку осетра. Достать такое сырье по понятным причинам сложно, поэтому в промышленных масштабах этот материал не используют – лишь для декорирования эксклюзивных вещей. Ежемесячно здесь могут производить до 20 тысяч шкурок. Небольшая часть этого объема идет на производство галантереи. Для паспортов и ключниц лучше всего подходит кожа семги, а вот для декорирования шкатулок и письменных наборов чаще всего используют кожу сазана, которую предварительно еще и стригут. Производство рыбьей кожи нужно рассматривать не как работу одной небольшой фирмы (деятельность которой похожа больше на научно-исследовательскую, чем на коммерческую), это отдельное большое направление в кожевенной промышленности, которое при должном инвестировании и квалифицированном подходе будет успешно развиваться и приносить доход. Основное и самое сложное уже сделано на базе этой фирмы, то есть технология создана. Область применения рыбьей кожи очень обширна. Хотя рыбья кожа на сегодняшний день является редким экзотичным видом кожи, она уверенно занимает свое место не только на подиумах и модных домах, но и в нашей повседневной жизни. Каждая шкурка имеет свой индивидуальный рисунок. Благодаря разнообразию текстур и цветов рыбья кожа представляет большой интерес для дизайнеров одежды, обуви и аксессуаров. Так как применяемая технология экологически безопасна, эта кожа может быть испо

льзована при пошиве изделий для детей и людей, имеющих аллергию на некоторые виды кож млекопитающих. Рыбью кожу можно с успехом сочетать с различными видами тканей, меха и трикотажа. Обувь из этой кожи отличается повышенной износоустойчивостью, она не боится влаги и хорошо «дышит». Сегодня кожа рыб — это и элемент отделки интерьера. Использовать кожу можно для декорирования предметов мебели. Фрагменты различной по фактуре кожи, а также кожаные вставки прекрасно смотрятся в интерьере. Необычным кажется применение рыбьей кожи при изготовлении картин, настенных панно, ваз и других элементов декора. Так же эта кожа отлично подходит для изготовления кожгалантерейной продукции: сумки, кошельки, ремни, портфели и многое другое.

В 268 верстах от Москвы и 337 верст, от Санкт-Петербурга находится город Осташков. Расположен он на низменном, ровном и песчаном полуострове южного берега озера Селигера. Город красиво расположился во всю длину полуострова касаясь своей южной стороной материка. Первое письменное упоминание об Осташкове относится к 1371 году. В грамоте князя литовского Ольгерда, датированной этим годом, патриарху Константинопольскому Филофею упомянут город Кличен, являвшийся пограничным городом Московского княжества и располагавшийся в северо-западной части острова Кличен на озере Селигер. Кличенская крепость была предшественником Осташкова, она была захвачена и сожжена новгородца

ми в 1393 году и позднее возобновлена на полуострове, где началось строительство нового города. Житель Осташкова- настоятель Тро

ицкого собора протоиерей Феодор Филиппович Прусавецкий, ставший первым известным историком Селигерских земель, в начале XIX века писал, что, согласно устному преданию об Осташкове, некто по имени Осташко переехал с острова Кличен на берег с целью своего промысла – рыбной ловли, он поселился «в части, называемой ныне наволок» и стал жить настолько хорошо, что многие стали к нему присоединяться, а это место стало называться по его имени – Осташков. Другое древнее предание гласит, что поселение было названо по имени Евстафия по прозвищу О

сташко – новгородского воеводы, направленного для охраны Селигерских земель от нашествия неприятелей и поддержания между жителями мира и спокойствия. Посредством реки Селижаровки, выходящей из озера Селигера и впадающей

в Волгу, Осташков имел прямое водное сообщение со всеми городами, лежащими по Волге. Но так как Селижаровка и Волга в верхнем своем течении мелководны, то судоходство по Селижаровке и верхнему течению Волги возможно только на мелких судах. Торговые тракты идут от Осташкова к Торжку, Старице, Холму, Торопцу, Демянску и Старой Руссе. Берега Селигера были заселены еще в доисторические времена. Через Селигер лежал путь из Новгорода на юг Руси, в Киев — «путь селигерский». Путем Селигерским в марте 1238 г. прошли татары, направляясь к Новгороду и «посекая людей, яко траву». Берега Селигера опустели в смутное время, и снова начали оживляться в конце XVII в. Самые ранние сохранившиеся карты Осташкова относятся к середине XVIII века. Как видно на плане 1766 г., город был построен очень тесно и имел кривые и очень узкие улицы. Все население старого города в 5 тыс. душ размещалось на 50 десятинах. В этот период жилая территория Осташкова занимала меньшую часть современного города – северо-восточный край полуострова вокруг церквей. Юго-западная

и южная части были фактически безлюдны. 28 мая 1770 г. Екатерина II подписала Указ: «учредить в Новгородской губернии город из слободы Осташковской». Второго апреля 1772 г. был утвержден герб города. Верхневолжский осташковский кожевенный завод является одним из старейших предприятий отрасли. Он ведет свою историю от мануфактуры купца Савина, основанной в 1730 году. Расположен на берегу озера. Возможность без ограничения использовать чистейшую воду явилась залогом высокого качества и привлекательной стоимости его продукции и постоянного роста объемов производства. Кожа из Осташкова пользовалась неизменным спросом в стране и расходилась по всему миру. Во время Отечественной войны 1812 года завод «обувал» русскую армию, за что император Александр I жаловал его хозяину К.А.Савину дворянское звание. В Англии из осташковской кожи шили форменные сапоги для Британского Королевского флота. В 1897 г. на заводе имелось 6 паровых машин в 304 силы, 7 паровых котлов. Завод употреблял растительного топлива на 150.000 руб. в год. Численность рабочих – 325 чел мужского пола, 120 – женского пола, 36 подростков и 5 малолетних мальчиков. В 1897 г. было выработано юфти, мостовья, клея и шерсти на 537.160 руб. В 1900 г. выпуск составлял 250 — 300 тыс. кож юфти. С целью упрочения финансового состояния и расширения предприятия в связи с ростом спроса на кожтовары, в 1898 г. было создано «Товарищество юфтевого завода Владимир Савин в Осташкове». Правлением Товарищества, которое для лучшей связи с клиентурой находилось в Петербурге, была проведена значительная реконструкция завода. На заводе установлено несколько новых машин, в том числе одна машина для сгонки шерсти, одна мездрильная, две строгальных, одна ручная двоильная машина и несколько лощильных. Для освещения части цехов была построена газовая станция, газ в которой получали от сжигания березовой коры. Савины успешно конкурировали со многими кожевенными предприятиями России. Сапоги из осташковской кожи поставлялись строителям Николаевской и Варшавской железных дорог, на строительство Ладожского канала. В советское время завод занимался выделкой кожи для военно-промышленного комплекса. В наши дни на заводе трудятся работники, являющиеся представителями 4-го и 5-ого поколения кожевенников Осташкова.

Слободская Ордена Ленина меховая фабрика «Белка» находится в городе Слободской Кировской области. Это — одно из старейших предприятий в меховой промышленности России. Созданное в 1893 году предприятие на протяжении более 120 лет является лидером в переработке мехового сырья и пошиву готовых изделий. В 19 веке в деревне Филипповской Спасской волости Слободского уезда крестьянин среднего достатка Николай Павлович Рылов скупал пушное сырье и раздавал на выделку соседям по деревне. Дело оказалось прибыльным, эксплуатация земляков принесла ему заметные барыши. Позднее перекупщик открыл свое меховое заведение. В амбаре Рылов прорубил окно, сложил печь, поставил чан, нанял опытного скорняка и четверых подростков. В той же деревне Филипповской имел свой магазин московский купец второй гильдии Фрол Лесников, который приглядывался к богатеющему крестьянину перекупщику, а когда узнал, что Рылов мечтает об открытии своего крупного предприятия, то предложил себя компаньоном в рав ных долях. Так в 80-х годах 19 века возник Спасский кожевенный завод Лесникова — Рылова. Первоначально весь завод размещался в старой бане и деревянном одноэтажном здании. В 1893 году предприниматели перестроили завод исключительно на выделку шкурок белки. Этот завод и является началом основания завода Лесникова-Рылова — родоначальника современного мехового объединения «Белка». По ведомости за 1893 год на фабрике и на дому работало 16 человек, было выработано 500 беличьих мехов. В последующие дореволюционные годы численность рабочих увеличилась до 700 человек, но производство по прежнему оставалось кустарным. После установления советской власти в Слободском уезде 21 ноября 1918 года меховая фабрика Акционерного Общества Рылова и Лесникова было национализировано

ных долях. Так в 80-х годах 19 века возник Спасский кожевенный завод Лесникова — Рылова. Первоначально весь завод размещался в старой бане и деревянном одноэтажном здании. В 1893 году предприниматели перестроили завод исключительно на выделку шкурок белки. Этот завод и является началом основания завода Лесникова-Рылова — родоначальника современного мехового объединения «Белка». По ведомости за 1893 год на фабрике и на дому работало 16 человек, было выработано 500 беличьих мехов. В последующие дореволюционные годы численность рабочих увеличилась до 700 человек, но производство по прежнему оставалось кустарным. После установления советской власти в Слободском уезде 21 ноября 1918 года меховая фабрика Акционерного Общества Рылова и Лесникова было национализировано  высшим Советом народного хозяйства. Во главе управления фабрикой был сформирован административно-хозяйственный Совет, куда входило три представителя от рабочих и служащих фабрики, один от совнархоза и один от профессионального союза. Недостаток сырья и подсобных материалов снизили производство фабрики и в 1922 году фабрика была переведена в ведение Кожтреста. К пятой годовщине советской власти Спасская меховая фабрика значительно перевыполнила производственный план. Это была первая победа предприятия. В ознаменование первых трудовых успехов и учитывая, что фабрика единственное предприятия в стране по переработке белки, президиум Вятского губисполкома постановлением от 7 ноября 1922 года присвоил меховой фабрике название «Белка». К 1925 году относится первая реконструкция производственных цехов фабрики, появляются первые машины по механизации ряда процессов. Второе настоящее рождение предприятие получило с открытием Демьянского отделения меховой фабрики «Белка». В конце 1928 года фабрика приняла Демьянский филиал фабрики (производственный корпус, механическую мастерскую, блок-станцию). В 1927 году на объединенной меховой фабрике работало уже 921 человек и было выпущено товарной продукции на 15 миллионов рублей. Доля фабрики «Белка» в общей продукции меховой продукции СССР в 1928 году составила по выработке белки 100%, прочего пушного полуфабриката 62% и мехового полуфабриката 39%. В связи с тем, что меховая фабрика значительную часть своей продукции вырабатывала на экспорт в 1931 году было принято решение о строительстве сырейно-красильного цеха современного типа на базе Демьянской фабрики. В этом же году началось проектирование, а потом возведение основного фабричного корпуса, машинного и котельного отделений, рабочего поселка, бани и прачечной, столовой, жилого дома для инженерно-технических работников, Дома культуры и других сооружений. Объединение меховой промышленности СССР «Союз пушнина» выделило на строительство необходимые материалы и ассигновало 3,5 миллиона рублей. Одновременно развернулась реконструкция Спасского отделения, возведения там рабочего поселка и детских яслей. С расширением Демьянской фабрики остро встал вопрос подготовки кадров и в 1929 году была отрыта школа фабрично-заводского обучения в здании бывшего мужского монастыря. В этом же году управление фабрики из села Спасское переехало в Демьянское. В 1934 году вступил в строй сырейно-красильный цех, а 1935—1937 годы характеризуются проведением крупной реконструкции производства. Государственной комиссией был принят в эксплуатацию весь комплекс производственно-бытовых сооружений первая очередь Дома культуры им.Горького. Значительно обновился и пополнился машинный парк, за счет поступления отечественного и импортного оборудования. Так взамен разбросанных полукустарных меховых заводов и мастерских города Слободского и его окрестностей в годы второй пятилетки окончательно сформировалась меховая фабрика «Белка» в составе трех отделений: Демьянского, Спасского и Слободского. К концу второй пятилетки на фабрике трудилось 5080 человек, в том числе рабочих 4040 человек, учеников 405, ИТР 207 человек, младшего обслуживающего персонала 128 человек. В годы Великой Отечественной войны коллектив фабрики самоотверженно трудился на обеспечение фронта теплой одеждой, шили головные уборы, шлемофоны для летчиков, костюмы, рукавицы, жилеты и другое. В 1942 году фабрика освоила выработку овчин и пошив из нее изделий для фронта. П

высшим Советом народного хозяйства. Во главе управления фабрикой был сформирован административно-хозяйственный Совет, куда входило три представителя от рабочих и служащих фабрики, один от совнархоза и один от профессионального союза. Недостаток сырья и подсобных материалов снизили производство фабрики и в 1922 году фабрика была переведена в ведение Кожтреста. К пятой годовщине советской власти Спасская меховая фабрика значительно перевыполнила производственный план. Это была первая победа предприятия. В ознаменование первых трудовых успехов и учитывая, что фабрика единственное предприятия в стране по переработке белки, президиум Вятского губисполкома постановлением от 7 ноября 1922 года присвоил меховой фабрике название «Белка». К 1925 году относится первая реконструкция производственных цехов фабрики, появляются первые машины по механизации ряда процессов. Второе настоящее рождение предприятие получило с открытием Демьянского отделения меховой фабрики «Белка». В конце 1928 года фабрика приняла Демьянский филиал фабрики (производственный корпус, механическую мастерскую, блок-станцию). В 1927 году на объединенной меховой фабрике работало уже 921 человек и было выпущено товарной продукции на 15 миллионов рублей. Доля фабрики «Белка» в общей продукции меховой продукции СССР в 1928 году составила по выработке белки 100%, прочего пушного полуфабриката 62% и мехового полуфабриката 39%. В связи с тем, что меховая фабрика значительную часть своей продукции вырабатывала на экспорт в 1931 году было принято решение о строительстве сырейно-красильного цеха современного типа на базе Демьянской фабрики. В этом же году началось проектирование, а потом возведение основного фабричного корпуса, машинного и котельного отделений, рабочего поселка, бани и прачечной, столовой, жилого дома для инженерно-технических работников, Дома культуры и других сооружений. Объединение меховой промышленности СССР «Союз пушнина» выделило на строительство необходимые материалы и ассигновало 3,5 миллиона рублей. Одновременно развернулась реконструкция Спасского отделения, возведения там рабочего поселка и детских яслей. С расширением Демьянской фабрики остро встал вопрос подготовки кадров и в 1929 году была отрыта школа фабрично-заводского обучения в здании бывшего мужского монастыря. В этом же году управление фабрики из села Спасское переехало в Демьянское. В 1934 году вступил в строй сырейно-красильный цех, а 1935—1937 годы характеризуются проведением крупной реконструкции производства. Государственной комиссией был принят в эксплуатацию весь комплекс производственно-бытовых сооружений первая очередь Дома культуры им.Горького. Значительно обновился и пополнился машинный парк, за счет поступления отечественного и импортного оборудования. Так взамен разбросанных полукустарных меховых заводов и мастерских города Слободского и его окрестностей в годы второй пятилетки окончательно сформировалась меховая фабрика «Белка» в составе трех отделений: Демьянского, Спасского и Слободского. К концу второй пятилетки на фабрике трудилось 5080 человек, в том числе рабочих 4040 человек, учеников 405, ИТР 207 человек, младшего обслуживающего персонала 128 человек. В годы Великой Отечественной войны коллектив фабрики самоотверженно трудился на обеспечение фронта теплой одеждой, шили головные уборы, шлемофоны для летчиков, костюмы, рукавицы, жилеты и другое. В 1942 году фабрика освоила выработку овчин и пошив из нее изделий для фронта. П ослевоенные годы характеризуются новым подъемом производства, производство претерпело специализацию, которая положительно отразилась на технологии выделки сырья и пошива изделий. 1950—1960 годы — период четвертой реконструкции предприятия по всем направлениям, что позволило обеспечить рост валовой продукции на 31%. К 1993 году фабрика являлась крупным механизированным предприятием, где работало 53 конвейерных и поточных линий, более 6,3 тыс. единиц технологического, энергетического и общезаводского оборудования, 23 системы пневмотранспорта. Фабрика выпускала весь ассортимент готовых меховых изделий — детские и женские пальто, головные уборы, воротники, куртки, рукавицы, перчатки, беличьи меха и пластины. В 1991 году фабрика реорганизована в промышленно-торговое меховое объединение «Белка» со структурными подразделениями Слободская меховая фабрика «Белка» — головная структурная единица, Первомайская меховая фабрика и фирма «Меха».

ослевоенные годы характеризуются новым подъемом производства, производство претерпело специализацию, которая положительно отразилась на технологии выделки сырья и пошива изделий. 1950—1960 годы — период четвертой реконструкции предприятия по всем направлениям, что позволило обеспечить рост валовой продукции на 31%. К 1993 году фабрика являлась крупным механизированным предприятием, где работало 53 конвейерных и поточных линий, более 6,3 тыс. единиц технологического, энергетического и общезаводского оборудования, 23 системы пневмотранспорта. Фабрика выпускала весь ассортимент готовых меховых изделий — детские и женские пальто, головные уборы, воротники, куртки, рукавицы, перчатки, беличьи меха и пластины. В 1991 году фабрика реорганизована в промышленно-торговое меховое объединение «Белка» со структурными подразделениями Слободская меховая фабрика «Белка» — головная структурная единица, Первомайская меховая фабрика и фирма «Меха».

На сегодняшний день нашла информацию об ООО Меховая Фабрика «Белка» в Кировской области, Слободском районе, в городе Слободском.

Петербургская Кожгалантерейная Фабрика «Альянс» является известным российским поставщиком всего спектра кожгалантереи. В ассортименте компании присутствует 10 товарных групп и более 5000 наименования продукции высочайшего качества. Торговые марки «Baron», «Franchesco Mariscotti», «Constanta», «Alliance» и «Drive» хорошо известны на территории всей России и странах ближнего зарубежья.Недавно Кожгалантерейная Фабрика «Альянс» совершила большой шаг вперед и запустила собственное производство кожи разных видов, открыв Опочецкий Кожевенный Завод. Выпускаемая кожа дальше используется д ля создания сумок, ремней, рюкзаков и прочих изделий. Кожевенный завод использует современные технологии и лучшее зарубежное оборудование известных фирм: Mostardini, Rollmac, Kastroj, Barnini, что позволяет получить качественные материалы. Теперь фабрика может выпускать обувную, галантерейную кожу собственного производства и соответственно снижать цены на готовые изделия. В производственном процессе используются современные химматериалы компаний SarChem, TFL, BASF, PielColor что гарантирует безопасность выпускаемой продукции для здоровья человека. Выпускается более 15 артикулов кожи по отработанным технологиям. Завод изготавливает такие виды кож, как: флотер (флоттер) — мягкая кожа барабанного крашения c равномерной набивкой; наппа — тонкая и мягкая полуанилиновая дубленая кожа с хорошей эластичностью и ровным блестящим или матовым окрасом; кожи с лаковой отделкой; кожи с восковой и масляной отделкой.

ля создания сумок, ремней, рюкзаков и прочих изделий. Кожевенный завод использует современные технологии и лучшее зарубежное оборудование известных фирм: Mostardini, Rollmac, Kastroj, Barnini, что позволяет получить качественные материалы. Теперь фабрика может выпускать обувную, галантерейную кожу собственного производства и соответственно снижать цены на готовые изделия. В производственном процессе используются современные химматериалы компаний SarChem, TFL, BASF, PielColor что гарантирует безопасность выпускаемой продукции для здоровья человека. Выпускается более 15 артикулов кожи по отработанным технологиям. Завод изготавливает такие виды кож, как: флотер (флоттер) — мягкая кожа барабанного крашения c равномерной набивкой; наппа — тонкая и мягкая полуанилиновая дубленая кожа с хорошей эластичностью и ровным блестящим или матовым окрасом; кожи с лаковой отделкой; кожи с восковой и масляной отделкой.

«Альянс" - известная кожгалантерейная фабрика, которая готова предложить своим клиентам разнообразный товар: деловые портфели, сумки-планшеты, барсетки, дипломаты, сумки для ноутбука, мелкую кожгалантерею и прочие изделия по доступным ценам. Все это изготовлено из натуральной или искусственной кожи.

Общая площадь Волгоградской области составляет 112,9 тыс. кВ. км. с протяженностью границ 2221,9 км. Население к 2016 году стало более двух с половиной миллионов человек, которые проживают в 1506 населенных пунктах. Легкая промышленность представлена 203 предприятиями. Волгоградский кожевенный завод был основан в 1930 году в городе Сталинград, на берегу великой русской реки Волги. Переоснащение фабрики новым оборудованием было произведено в 1966 году и она стала производить сырье цветных кож КРС. Под нынешнем названием — ООО «Производственное объединение «Шеврет» — предпри![]() ятие работает с 2002 г. В течение 2002 — 2003 проводилась реконструкция кожевенного цеха и мастерских замачивания оборудованием производства итальянской компании «Pajusco. Реконструкция завода привела к производству до 300 тонн «вет- блю» сырья в месяц, которое полностью закупалось европейскими кожевенными заводами для дальнейшей переработки в высококачественную кожу. Учитывая небольшой объем производства и систему управления, которая была установлена на заводе и которая включала все стадии технологического процесса, фабрика смогла получить высококачественное сырье. Сейчас завод работает, используя только длинную отмоку кож, что обеспечивает стабильность и высокий уровень технологического качества. Завод оснащен оборудованием ведущих итальянских компаний: «Паюско», «Рицци», «3Р», «Бауче» и специализируется на производстве кожевенного полуфабриката Вет Блю (Wet Blue) из шкур КРС, свиньи и мелкого рогатого скота (овцы и козы). Еще в 2009 ООО «ПО «Шеврет» был приобретен и зарегистрирован патент на «способ выделки натуральной кожи с применением низкотемпературной плазмы». Однако проект был заморожен, но при поддержке Правительства Волгоградской области и министерства промышленности и торговли Волгоградской области началась реанимация указанного проекта. На предприятии разработан поэтапный план развития ООО "ПО «Шеврет»: производство краста, производство готовой кожи с финишной отделкой, производство наномодифицированной кожи. Объем инвестиций составит более 200 млн. руб. Реализация данного проекта позволит предприятию выйти на новый уровень развития, увеличить объемы промышленного производства в 5-6 раз и рентабельность производства более чем в четыре раза.

ятие работает с 2002 г. В течение 2002 — 2003 проводилась реконструкция кожевенного цеха и мастерских замачивания оборудованием производства итальянской компании «Pajusco. Реконструкция завода привела к производству до 300 тонн «вет- блю» сырья в месяц, которое полностью закупалось европейскими кожевенными заводами для дальнейшей переработки в высококачественную кожу. Учитывая небольшой объем производства и систему управления, которая была установлена на заводе и которая включала все стадии технологического процесса, фабрика смогла получить высококачественное сырье. Сейчас завод работает, используя только длинную отмоку кож, что обеспечивает стабильность и высокий уровень технологического качества. Завод оснащен оборудованием ведущих итальянских компаний: «Паюско», «Рицци», «3Р», «Бауче» и специализируется на производстве кожевенного полуфабриката Вет Блю (Wet Blue) из шкур КРС, свиньи и мелкого рогатого скота (овцы и козы). Еще в 2009 ООО «ПО «Шеврет» был приобретен и зарегистрирован патент на «способ выделки натуральной кожи с применением низкотемпературной плазмы». Однако проект был заморожен, но при поддержке Правительства Волгоградской области и министерства промышленности и торговли Волгоградской области началась реанимация указанного проекта. На предприятии разработан поэтапный план развития ООО "ПО «Шеврет»: производство краста, производство готовой кожи с финишной отделкой, производство наномодифицированной кожи. Объем инвестиций составит более 200 млн. руб. Реализация данного проекта позволит предприятию выйти на новый уровень развития, увеличить объемы промышленного производства в 5-6 раз и рентабельность производства более чем в четыре раза.

В мае 21 года в г. Богородске Нижегородской области Роговым Андреем Ивановичем и Роговым Олегом Николаевичем было открыто предприятие ООО «Кожа- Лайт». Это семейный бизнес и специализируется предприятие на выпуске шорно-седельной кожи для пошива людского и конского снаряжения, технической кожи, кожи для низа обуви в чепраке, воротке и полах всех толщин. Шорно-седельные кожи и кожи для низа обуви производятся растительным методом дубления. Для выпуска вышеперечисленной продукции применяется сырьё крупного рогатого скота развесом от 25 килограмм и выше, выращенного и заготовленного в Нижегородской области. Выпуск готовой продукции составляет примерно 240 000 дм. кв. ежемесячно. Из 240 000 дм. кв. выпускаемой продукции 120 000 дм. кв. составляет чепрак шорно-седельный, 60-80 дм. кв. — вороток, 50-60 дм. кв. — полы. Все виды шорно-седельной продукции выпускаются в натуральном виде и покрывного крашения от чёрного цвета до коричневого всех оттенков, а также (при заказе не менее 20 000 дм. кв.) барабанного крашения чёрного и коричневого цветов. Кожа для низа обуви, осветлённая в чепраках, выпускается следующих толщин: от 2,6-3,0 мм. до 4,6-5,0 мм. и свыше 5 мм. Кожи шорно-седельного вида под заказ могут выпускаться в полукулатах и в воротках. Поставка готовой продукции производится через транспортные компании и самовывозом. Предприятие предлагает продукцию по лучшим ценам. Действует система скидок от объемов закупки.

22 октября 2010 года, в Курганской области в рабочем поселке Каргаполье открылся новый кожевенный завод. Местные предприниматели супруги Александр и Ирина Ионины построили современное предприятие на базе бывшего завода ЖБИ. Они организовали переработку мокросоленых шкур крупного рогатого скота и свиней до стадии дубленого полуфабриката вет-блю. Проект поддержал курганский филиал СБ РФ, дав кредит в 10 млн. руб. на закупку оборудования. Завод «АлексИр» – совершенно новое предприятие на территории Уральского региона. Производство расположено в современном здании, оборудован о современным технологическим оборудованием лучших мировых производителей, используются современные экологически безопасные химические препараты итальянского производства. Завод перерабатывает в основном сырье от мясоперерабатывающих предприятий и населения Курганской, Свердловской, Омской, Тюменской областей. Часть отходов кожевенного производства вполне пригодна для повторного использования. Главное, лишь грамотно и рационально осуществлять переработку этих отходов. Александр Ионин особо подчеркивает, что коэффициент переработки сырья благодаря итальянскому оборудованию и технологиям очень высок, производство при дооснащении будет практически безотходным. Здесь намерены также применить слоение кож, что значительно повышает прибыли производителей. Обрезь шкур свиней и жир-сырец реализуются для изготовления технического жира. Обрезь шкур КРС покупает белорусская фирма «Можелит» для производства желатина. Многие отходы — такие, как отходы полиэтилена в виде пленки, пластмассовая незагрязненная тара, потерявшая потребительские свойства и другое — предприятие реализует, тем самым, снижая негативное воздействие на окружающую среду. Предприятие имеет всю документацию, подтверждающую право на выброс загрязняющих веществ в атмосферу. Предприятием осуществляется производственный экологический контроль согласно плану-графику контроля за соблюдением нормативов выбросов на источниках выбросов, а также контроль содержания загрязняющих веществ на границе санитарно-защитной и жилой зон. Однако практически сразу после торжественного пуска завода в эксплуатацию у собственников начались первые проблемы. Оказ

о современным технологическим оборудованием лучших мировых производителей, используются современные экологически безопасные химические препараты итальянского производства. Завод перерабатывает в основном сырье от мясоперерабатывающих предприятий и населения Курганской, Свердловской, Омской, Тюменской областей. Часть отходов кожевенного производства вполне пригодна для повторного использования. Главное, лишь грамотно и рационально осуществлять переработку этих отходов. Александр Ионин особо подчеркивает, что коэффициент переработки сырья благодаря итальянскому оборудованию и технологиям очень высок, производство при дооснащении будет практически безотходным. Здесь намерены также применить слоение кож, что значительно повышает прибыли производителей. Обрезь шкур свиней и жир-сырец реализуются для изготовления технического жира. Обрезь шкур КРС покупает белорусская фирма «Можелит» для производства желатина. Многие отходы — такие, как отходы полиэтилена в виде пленки, пластмассовая незагрязненная тара, потерявшая потребительские свойства и другое — предприятие реализует, тем самым, снижая негативное воздействие на окружающую среду. Предприятие имеет всю документацию, подтверждающую право на выброс загрязняющих веществ в атмосферу. Предприятием осуществляется производственный экологический контроль согласно плану-графику контроля за соблюдением нормативов выбросов на источниках выбросов, а также контроль содержания загрязняющих веществ на границе санитарно-защитной и жилой зон. Однако практически сразу после торжественного пуска завода в эксплуатацию у собственников начались первые проблемы. Оказ алось, что вредное производство было запущено, несмотря на отсутствие на объекте очистных сооружений. Споры у предприятия и общественников продолжаются до сих пор. Общественный совет при областном департаменте природных ресурсов и охраны окружающей среды обратится в природоохранную прокуратуру, поставив вопрос о деятельности Каргапольского кожевенного завода. Каргапольский кожевенный завод «АлексИр» в 2015 году был признан одним из лучших экспортеров региона и отмечен Областным Центром поддержки экспорта. Основные покупатели — это Польша, Чехия, Литва, Италия. Производимый полуфабрикат вет-блю из шкур свиней, который идет на производство кожи, на подкладку для обуви, сейчас очень востребован на рынке.

алось, что вредное производство было запущено, несмотря на отсутствие на объекте очистных сооружений. Споры у предприятия и общественников продолжаются до сих пор. Общественный совет при областном департаменте природных ресурсов и охраны окружающей среды обратится в природоохранную прокуратуру, поставив вопрос о деятельности Каргапольского кожевенного завода. Каргапольский кожевенный завод «АлексИр» в 2015 году был признан одним из лучших экспортеров региона и отмечен Областным Центром поддержки экспорта. Основные покупатели — это Польша, Чехия, Литва, Италия. Производимый полуфабрикат вет-блю из шкур свиней, который идет на производство кожи, на подкладку для обуви, сейчас очень востребован на рынке.

Республика Саха - самый большой по площади субъект Российской федерации, она занимает 18% или примерно 1/5 часть. Протяженность территории Якутии с севера на юг около 2000 км, с запада на восток - 2100 км6 площади. Включает Новосибирские острова. Граничит: на юге - с Амурской областью, на юго-востоке - с Хабаровским краем и Магаданской областью, на востоке - с Чукотским автономным округом, на севере - с Долгано-Ненецким и Эвенкийским автономными округами, на юго-западе - с Иркутской областью. Большая часть территории расположена в зоне средней тайги, которая к северу сменяется зонами лесотундры и тундры. Огромная по площади Республика Саха (Якутия) заселена сравнительно слабо и неравномерно. Ее доля общей численности населения РФ составляет примерно 0,7 % из них 64% проживают в городских поселениях и 36% — в сельской местности. В сентябре 1632 года небольшая группа русских служилых людей под командой енисейского казака Петра Бекетова на правом берегу реки Лены, на земле намских якутов, построила Ленский острог (в 70 км ниже современного Якутска). Эта дата считается датой присоединения Якутии в состав Российского государства. Вскоре выяснилось, что место, где поставлен острог, оказалось затопляемым в весеннее половодье. Поэтому после долгих поисков острог был перенесен на незатопляемое место выше по течению реки – на левый берег реки Лены, в окрестности озера Сайсары. С этого времени Якутск постепенно развивался как типичный военно-административный и торговый центр Восточной Сибири. Экономическая жизнь Якутска берет начало с промышленного освоения Якутии в конце XIX — начале ХХ веков, в частности добычи золота по Витиму и его притокам, в это время город становится промышленным центром региона. В 1922 г. объем валовой продукции промышленности упал до мизерного уровн

Республика Саха - самый большой по площади субъект Российской федерации, она занимает 18% или примерно 1/5 часть. Протяженность территории Якутии с севера на юг около 2000 км, с запада на восток - 2100 км6 площади. Включает Новосибирские острова. Граничит: на юге - с Амурской областью, на юго-востоке - с Хабаровским краем и Магаданской областью, на востоке - с Чукотским автономным округом, на севере - с Долгано-Ненецким и Эвенкийским автономными округами, на юго-западе - с Иркутской областью. Большая часть территории расположена в зоне средней тайги, которая к северу сменяется зонами лесотундры и тундры. Огромная по площади Республика Саха (Якутия) заселена сравнительно слабо и неравномерно. Ее доля общей численности населения РФ составляет примерно 0,7 % из них 64% проживают в городских поселениях и 36% — в сельской местности. В сентябре 1632 года небольшая группа русских служилых людей под командой енисейского казака Петра Бекетова на правом берегу реки Лены, на земле намских якутов, построила Ленский острог (в 70 км ниже современного Якутска). Эта дата считается датой присоединения Якутии в состав Российского государства. Вскоре выяснилось, что место, где поставлен острог, оказалось затопляемым в весеннее половодье. Поэтому после долгих поисков острог был перенесен на незатопляемое место выше по течению реки – на левый берег реки Лены, в окрестности озера Сайсары. С этого времени Якутск постепенно развивался как типичный военно-административный и торговый центр Восточной Сибири. Экономическая жизнь Якутска берет начало с промышленного освоения Якутии в конце XIX — начале ХХ веков, в частности добычи золота по Витиму и его притокам, в это время город становится промышленным центром региона. В 1922 г. объем валовой продукции промышленности упал до мизерного уровн![]() я - 268 тыс. руб., против 580 тыс.

я - 268 тыс. руб., против 580 тыс.

руб. в 1917 г. На 1 июля 1923 г. в Якутске действовало всего лишь 8 государственных и 11 частных промышленных заведений, где работало 113 работников. Кустарные промышленные предприятия работали в условиях хозрасчета и испытывали значительные финансовые трудности. В начале 20-х годов кожевенный завод в условиях острой нехватки рабочих сил и специалистов производил всего 150 кож в месяц. В 1920–1930-е годы в Якутии началось строительство предприятий местной промышленности. Развитие промышленности и транспорта привело к значительным социальным сдвигам. По переписи 1926 года количество рабочих достигло 7500 человек. В 1930 г. в Якутске были сданы в эксплуатацию лесозавод, кирпичный и кожевенный заводы, в 1932 г. - известковое предприятие и Турухтинский (Мухтуйский) лесозавод. Производство кожи с 1931 г. по 1937 г. возросло с 5752,4 кв. дециметров до 10000 кв. дециметров. Серьезной проблемой в эпоху промышленного освоения Якутии стала острая нехватка высококвалифицированных специалистов. Политика чрезмерного «подхлестывания» темпов индустриального роста негативно повлияла на промышленное освоение Якутии. Несмотря на рост капиталовложений, эффективность производства снижалась. Характерной особенностью при возведении объектов индустрии стал перерасход государственных средств. К началу 1932 года удельный вес промышленности республики (в стоимостном выражении) превысил удельный вес сельского хозяйства. Это было историческим событием и означало начало периода индустриально-аграрного развития края. К концу 1933 года в Якутии действовало 47 промышленных предприятий, из них 27 государственных, 14 - промысловой кооперации. В 1933 году впервые караваны морских судов пришли в устье Лены, где в том же году началось строительство морского порта Тикси. Началось регулярное движение по Северному морскому пути. К первому году третьей пятилетки быстрыми темпами развивались все отрасли народного хозяйства республики. Социалистическое соревнование стало могучей движущей силой. Ранее отсталый край превращался в развитую социалистическ ую республику. Якутский кожевенный комбинат только в 1949 году выпустил на 63 тысячи рублей обуви сверх плана благодаря экономии материалов. Концерн «Сахабулт» был создан 28.09.1992 г. на базе ПО"Якутпромохота", пушно-меховой базы «Якутпушнина». В декабре 1993г. — введена в эксплуатацию современная линия по выделке пушно-мехового сырья по итальянской технологии, а в 1994г. линия по пошиву меховой одежды. В Ноябрь 1999г. вышел Указ Президента Республики Саха М.Е.Николаева о преобразовании национального концерна «Сахабулт» в ГУП ФАПК «Сахабулт» путем присоединения Якутского кожевенно-обувного комбината, одного из первых советских производственных предприятий берущее начало с 1930 года и Покровское звероводческое хозяйство, созданное в суровое военное время 1943 года. Сегодня концерн является крупным многопрофильным предприятием: цеха по выделке и крашению пушнины, кожевенного сырья, очистные сооружения, по производству обуви, пошиву головных уборов и меховой одежды, пошиву спецодежды и кожгалантереи, сувенирный участок. Производственная деятельность предприятия тесно связана с состоянием биоресурсов окружающей среды. Количество и качество пушных зверей, обитающих в тайге, тундре и озерах, в конечном итоге определяют экономическое и финансовое благополучие концерна. В связи с этим предприятие занимается не только добычей и заготовкой пушно-мехового сырья, а ведет планомерную работу по проведению биотехнических и учетных работ, расселению основных промысловых животных. Официальной площадкой по приему и торговле пушниной в республике много лет является АО «ФАПК «Сахабулт» Из скупаемого сырья лишь 20% остается на местном рынке, остальное реализуется за его пределами. Два года назад «Сахабулт» выступил в качестве одного из учредителей аукционной компании «Русский соболь» (Иркутск). Ее цель – оптимизация рынка промысловой пушнины и повышение его экономической эффективности. За два года сотрудники провели работу со 130 поставщиками из 16 регионов России. Осенью прошлого года делегация компании посетила крупнейшие пушные аукционы в Копенгагене, Хельсинки, Милане, а также основных покупателей Италии, приобретающих половину мировых поставок соболя. Как говорит Генеральный директор «Русского соболя» Юрий Вашукевич, начальная цена каждой шкурки – 120 долларов США. Объемы продаж компании должны достичь 340 тысяч шкурок соболя в год, выручка от продажи - 1 602 млн рублей, чистая прибыль - 92 млн. К 2021 году запланировано строительство Дворца пушнины (Байкальского аукционного дома) со всей требуемой инфраструктурой, лабораториями моды и изготовлением изделий из меха. Кроме обработки меха Концерн «Сахабулт» с помощью ученых разработал собственную технологию производства водостойкой (гидрофобной) замши из оленьей кожи. Предприятие планирует выпускать одежду, обувь и сумки с весны следующего года, с учетом поставок за пределы республики и страны.В 1937 году в угленосных отложениях на Шайтан-поле, возле речки Ик и недалеко от деревень Муллино и Туркменово было обнаружено новое крупное нефтяное месторождение. Уже осенью этого же года сюда стали съезжаться буровики, строители; нужно было их где-то расселять, причем так, чтобы работа была рядом, так и началось строительство нового поселка нефтяников. В 1938 и 1939 годах в новом поселке

ую республику. Якутский кожевенный комбинат только в 1949 году выпустил на 63 тысячи рублей обуви сверх плана благодаря экономии материалов. Концерн «Сахабулт» был создан 28.09.1992 г. на базе ПО"Якутпромохота", пушно-меховой базы «Якутпушнина». В декабре 1993г. — введена в эксплуатацию современная линия по выделке пушно-мехового сырья по итальянской технологии, а в 1994г. линия по пошиву меховой одежды. В Ноябрь 1999г. вышел Указ Президента Республики Саха М.Е.Николаева о преобразовании национального концерна «Сахабулт» в ГУП ФАПК «Сахабулт» путем присоединения Якутского кожевенно-обувного комбината, одного из первых советских производственных предприятий берущее начало с 1930 года и Покровское звероводческое хозяйство, созданное в суровое военное время 1943 года. Сегодня концерн является крупным многопрофильным предприятием: цеха по выделке и крашению пушнины, кожевенного сырья, очистные сооружения, по производству обуви, пошиву головных уборов и меховой одежды, пошиву спецодежды и кожгалантереи, сувенирный участок. Производственная деятельность предприятия тесно связана с состоянием биоресурсов окружающей среды. Количество и качество пушных зверей, обитающих в тайге, тундре и озерах, в конечном итоге определяют экономическое и финансовое благополучие концерна. В связи с этим предприятие занимается не только добычей и заготовкой пушно-мехового сырья, а ведет планомерную работу по проведению биотехнических и учетных работ, расселению основных промысловых животных. Официальной площадкой по приему и торговле пушниной в республике много лет является АО «ФАПК «Сахабулт» Из скупаемого сырья лишь 20% остается на местном рынке, остальное реализуется за его пределами. Два года назад «Сахабулт» выступил в качестве одного из учредителей аукционной компании «Русский соболь» (Иркутск). Ее цель – оптимизация рынка промысловой пушнины и повышение его экономической эффективности. За два года сотрудники провели работу со 130 поставщиками из 16 регионов России. Осенью прошлого года делегация компании посетила крупнейшие пушные аукционы в Копенгагене, Хельсинки, Милане, а также основных покупателей Италии, приобретающих половину мировых поставок соболя. Как говорит Генеральный директор «Русского соболя» Юрий Вашукевич, начальная цена каждой шкурки – 120 долларов США. Объемы продаж компании должны достичь 340 тысяч шкурок соболя в год, выручка от продажи - 1 602 млн рублей, чистая прибыль - 92 млн. К 2021 году запланировано строительство Дворца пушнины (Байкальского аукционного дома) со всей требуемой инфраструктурой, лабораториями моды и изготовлением изделий из меха. Кроме обработки меха Концерн «Сахабулт» с помощью ученых разработал собственную технологию производства водостойкой (гидрофобной) замши из оленьей кожи. Предприятие планирует выпускать одежду, обувь и сумки с весны следующего года, с учетом поставок за пределы республики и страны.В 1937 году в угленосных отложениях на Шайтан-поле, возле речки Ик и недалеко от деревень Муллино и Туркменово было обнаружено новое крупное нефтяное месторождение. Уже осенью этого же года сюда стали съезжаться буровики, строители; нужно было их где-то расселять, причем так, чтобы работа была рядом, так и началось строительство нового поселка нефтяников. В 1938 и 1939 годах в новом поселке были построены два десятка одноэтажных саманных домиков, здания рабочего клуба, столовой, почты. В это же время из гипсоблоков поставили три двухэтажных дома и хлебопекарню. Так была построена первая улица поселка, который нефтяники назвали Соцгородом. Рядом с Соцгородом нашли глину. Решили делать саманный кирпич. Охотников формовать саман было много. Каждый понимал: чем раньше заготовят его, тем быстрее построят дома, значит, зимовать можно будет в тепле. Работа была не из легких. В котлован загружали глину, солому, заливали все водой и пускали лошадей. Те, увязая по колено в глине, перемешивали ее. Затем этой густой грязью набивали коробки-формы. Получались крупные тяжелые блоки, их укладывали для просушки. Через несколько дней, когда саман слегка подсыхал и обретал некоторую прочность, его везли на стройплощадку и клали из него стены. Из самана в то лето построили десять четырех квартирных домов и несколько бараков. Таким образом, к зиме 1938 года уже несколько десятков семей переселились в первые здания поселка, но потребность в жилье не уменьшалась работающих на промыслах становилось все больше и больше. Людей расселяли по окрестным деревням, строили временное жилье. Соцгород потихоньку рос. Дала ток поселку первая дизельная электростанция — зажглись в домах «лампочки Ильича». Мощность ее была всего 750 кВ-ч. Энергией от станции питались и другие объекты. Первый эшелон туймазинской нефти угленосных отложений был отправлен с разъезда Уруссу на Серафимовский нефтеперерабатывающий завод 1 мая 1940 года. В 1942 году в ознаменование 25-й годовщины Великой Октябрьской социалистической революции рабочий поселок нефтяников был назван Октябрьским. В апреле 1946 года Указом Президиума Верховного Совета РСФСР рабочий поселок Октябрьский был преобразован в город республиканского подчинения. Он стал восьмым городом Башкирии. Сегодня город Октябрьский пятый по величине город в республике Башкирии, площадь составляет 38,83 кв.км., население 111,8 тыс. человек. Город Октябрьский — крупный индустриальный центр. В структуре промышленного производства на долю предприятий машиностроения приходится 43%, топливной промышленности — 32%. Предприятиями города выпускается продукции более 250 наименований, которая успешно конкурирует на российских и зарубежных рынках. Это нефть и газ, нефтепромысловое и автотранспортное оборудование, низковольтная аппаратура, строительные конструкции и материалы, вахтенные и жилые комплексы, автоприборы, обувь, швейные и фарфоровые изделия. В мае 2011 года было основано Кожевенное предприятие ООО «Вардар». За время существования предприятия, была в совершенстве отработана технология обработки и изготовления как полуфабриката, так и готовой окрашенной кожи овчины. Главный технолог прошел обучение в Венеции (Италия) по использованию химикатов фирмы SmithZoom в процессе отделки кожи. Опыт итальянских технологов внедрен и успешно применяется на предприятии при изготовлении кожи. Производство кожи осуществляется на итальянском, чешском и турецком оборудованиях по итальянской технологии. Среди немногих предприятий России, занимающихся выделкой кожи овчины, ООО «Вардар» занимает лидирующие позиции по качеству изготовления продукции. Всегда в наличии: Галантерейная кожа Цветная кожа, Одежная кожа, Интерьерная кожа, Автомобильная кожа, Краст, Замша, Подкладочная кожа, Велюр.

были построены два десятка одноэтажных саманных домиков, здания рабочего клуба, столовой, почты. В это же время из гипсоблоков поставили три двухэтажных дома и хлебопекарню. Так была построена первая улица поселка, который нефтяники назвали Соцгородом. Рядом с Соцгородом нашли глину. Решили делать саманный кирпич. Охотников формовать саман было много. Каждый понимал: чем раньше заготовят его, тем быстрее построят дома, значит, зимовать можно будет в тепле. Работа была не из легких. В котлован загружали глину, солому, заливали все водой и пускали лошадей. Те, увязая по колено в глине, перемешивали ее. Затем этой густой грязью набивали коробки-формы. Получались крупные тяжелые блоки, их укладывали для просушки. Через несколько дней, когда саман слегка подсыхал и обретал некоторую прочность, его везли на стройплощадку и клали из него стены. Из самана в то лето построили десять четырех квартирных домов и несколько бараков. Таким образом, к зиме 1938 года уже несколько десятков семей переселились в первые здания поселка, но потребность в жилье не уменьшалась работающих на промыслах становилось все больше и больше. Людей расселяли по окрестным деревням, строили временное жилье. Соцгород потихоньку рос. Дала ток поселку первая дизельная электростанция — зажглись в домах «лампочки Ильича». Мощность ее была всего 750 кВ-ч. Энергией от станции питались и другие объекты. Первый эшелон туймазинской нефти угленосных отложений был отправлен с разъезда Уруссу на Серафимовский нефтеперерабатывающий завод 1 мая 1940 года. В 1942 году в ознаменование 25-й годовщины Великой Октябрьской социалистической революции рабочий поселок нефтяников был назван Октябрьским. В апреле 1946 года Указом Президиума Верховного Совета РСФСР рабочий поселок Октябрьский был преобразован в город республиканского подчинения. Он стал восьмым городом Башкирии. Сегодня город Октябрьский пятый по величине город в республике Башкирии, площадь составляет 38,83 кв.км., население 111,8 тыс. человек. Город Октябрьский — крупный индустриальный центр. В структуре промышленного производства на долю предприятий машиностроения приходится 43%, топливной промышленности — 32%. Предприятиями города выпускается продукции более 250 наименований, которая успешно конкурирует на российских и зарубежных рынках. Это нефть и газ, нефтепромысловое и автотранспортное оборудование, низковольтная аппаратура, строительные конструкции и материалы, вахтенные и жилые комплексы, автоприборы, обувь, швейные и фарфоровые изделия. В мае 2011 года было основано Кожевенное предприятие ООО «Вардар». За время существования предприятия, была в совершенстве отработана технология обработки и изготовления как полуфабриката, так и готовой окрашенной кожи овчины. Главный технолог прошел обучение в Венеции (Италия) по использованию химикатов фирмы SmithZoom в процессе отделки кожи. Опыт итальянских технологов внедрен и успешно применяется на предприятии при изготовлении кожи. Производство кожи осуществляется на итальянском, чешском и турецком оборудованиях по итальянской технологии. Среди немногих предприятий России, занимающихся выделкой кожи овчины, ООО «Вардар» занимает лидирующие позиции по качеству изготовления продукции. Всегда в наличии: Галантерейная кожа Цветная кожа, Одежная кожа, Интерьерная кожа, Автомобильная кожа, Краст, Замша, Подкладочная кожа, Велюр.

PS. Похоже, что и у этого предприятия начались проблемы. На сайте появилась запись: «В связи с ликвидацией предприятия продается оборудование, сырье и химия»

Кожа - это натуральный материал, сделанный из шкур различных животных. Так же, как нет двух одинаковых животных, так и нет двух идентичных кусков кожи. Эти естественные особенности не являются дефектами, а только добавляют уникальности каждому готовому изделию. Особенно это относится к экзотической коже.

Обработка кожи, пожалуй, одно из древнейших ремесел на земле. Первобытные люди начали обрабатывать шкуры животных много тысяч лет назад. Этот процесс можно назвать самой первой обрабатывающей промышленностью. Согласно утверждениям археологов, в древнем Египте были найдены остатки кожаной одежды, которая была изготовлена еще в 13 веке до нашей эры. Из кожи изготавливали практически все. Древние люди использовали для защиты ног примитивную обувь: обматывали ноги кусками шкур животных и закрепляли кожаными полосками или жилами. Самой первой обувью человека были сандалии, которые вместо подошвы имели дощечку, привязанную к стопе кожаными ремешками.

На животных охотились с целью получения их мяса и жира, но перед применением пищи с животного следовало снять шкуру. Для этого использовались острые куски кремня, а позже - кремниевые ножи. Далее шкуры использовались для согревания тел людей и обертывались вокруг ног, являя собой первый тип ботинок. Но необработанные шкуры скоро начинали разлагаться и гнить. Было замечено, что высушивание шкур на солнце консервирует их, но в результате получался очень твердый, негибкий материал, мало пригодный для изготовления одежды. Шкуры следовало смягчить. Это было сделано посредством натирания подготавливаемой шкуры различными жирами.

Жир также помогал предотвращать промокание шкур. Данный вид обработки делал шкуры животных мягкими и эластичными. Кроме того, для обработки шкур использовалась вода, в которую добавляли различные виды коры и ягод. Было обнаружено, что после такой обработки шкур они становились значительно мягче и могли противостоять гниению. Активные вещества, содержащиеся в вытяжках из определенных растений и производящие такое воздействие на шкуры животных, называют танинами. Это был один из первых методов дубления кожи. Постепенно техника изготовления вещей из кожи совершенствовалась, предметы обихода превращались в настоящие произведения искусства.

Наверное, все народы Земли занимались кожевничеством, ведь в древности кожа была самым доступным материалом. Прясть и ткать человечество научилось гораздо позднее. Угры (группа финских народностей - финно-угорская языковая группа) шили сапоги из кожи птиц с оперением; многие племена украшали кожаную одежду и обувь вышивками шелком и золотом, драгоценными камнями, росписью, жемчугом. Индейцы закрывали швы на кожаной одежде полосками из цветных колючих чешуек рыб, чтобы швы не пропускали влагу.

Для славян кожевничество тоже было старейшим промыслом. Уже в VI-VII веках на Руси были известны различные способы выделки и обработки кож. Особенно развилась художественная обработка кожи на Севере и в Центральной России. Так, например, в городе Торжке выделывали разноцветный сафьян, изготавливали из него вышитые серебром, золотом, шелками подушки, пояса, кошельки, кисеты, обувь. До Первой мировой войны из России экспортировали эти предметы, а также некоторые виды кож, превосходившие по своим качествам европейские аналоги.

Еще следует обязательно отметить широкое использование кожи в книгопечатании. Долгое время книги писали на пергаменте - высушенной на раме телячьей коже. Кроме того, из кожи делали сами книжные переплеты.

Процессы, используемые для производства кожи в наши дни, изобретены нашими предками много тысяч лет назад. С древних времен при производстве кожи использовался процесс дубления, производимый с применением мозга животных как источника эмульгированных масел. Данный процесс известен как "индийское дубление", и эта практика все еще используется некоторыми людьми в небольших масштабах. Этот процесс дубления применяется чаще всего для выделки оленьих кож. Эта практика породила высказывание, что "животное имеет умственные способности, которых хватает лишь на сохранение его собственной шкуры, мертвой или живой.

Не потеряла своей актуальности кожа и в современном мире. При всем развитии техники и появлении новых синтетических материалов - кожа продолжает притягивать к себе все новых сторонников и почитателей. В наше время изделия из натуральной кожи пользуются большим спросом, несмотря на их высокую цену.

ПРОИЗВОДСТВО НАТУРАЛЬНОЙ КОЖИ

Обработка кожсырья

Считается, что самая высококачественная кожа делается из шкур коров (бык, теленок). Она идет на обувь, одежду, обивку мебели и др. Кожа из шкур овец или коз (овчина, козлина), в основном, используются с волосяным покровом (как мех). Кожа из свиных шкур эластична, но имеет стойкий характерный запах, поэтому ценится ниже других. Кожу из крокодила, питона, ската, страуса и других экзотических животных используют для производства кожгалантереи, одежды, обуви и других направлениях бизнеса.

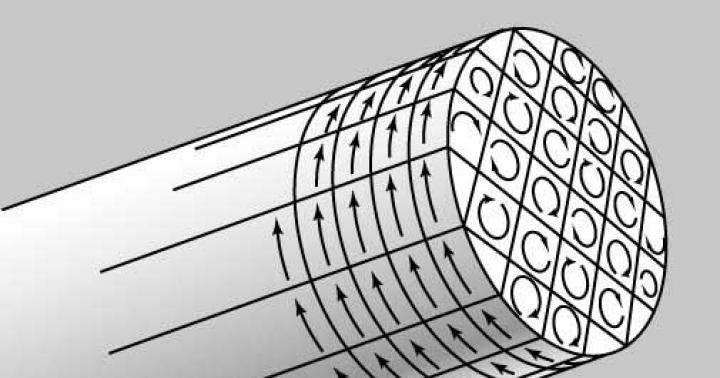

Существует правило, чем выше качество шкуры, тем меньше этапов в технологическом цикле ее обработки до готовой кожи. Задача, которая ставится при переработке шкур с хорошим качеством лица (под лицом понимается верхний слой шкуры), обычно заключается в том, чтобы лицо было сохранено и, даже, подчеркнуто. На готовой продукции сохраняется натуральный рисунок лица - морщинки и поры, которые имеются на необработанной шкуре. Прикладывая ладонь к поверхности кожи с натуральным лицом (fool grain) получаешь ощущение натурального эластичного изделия.

Шкуры молочных телят (опоек), имея меньшую толщину по сравнению со шкурами взрослых животных, могут конкурировать с ними по прочности и износостойкости. Это объясняется более густой и плотной волоконной структурой шкур молочных телят. Процесс переработки шкур до готовой кожи упрощенно можно рассматривать как совокупность трех основных этапов:

Выделка кожи.

Выделка - один из самых простых способов обработки кожи, в то же время и самый древний из них.

Производство готовой кожи - довольно трудоемкий и длинный процесс, который состоит из трех основных стадий кожевенного производства:

отмочно-зольные процессы;

подготовительные процессы и дубление;

химическая отделка и красильно-жировальные процессы.

1. Отмочно-зольные процессы

Сырые кожи: шкуры крупного рогатого скота, главным образом шкурыбыков и коров, при этом учитываются их происхождение и весовая категория. Сырые шкуры поставляются с юга Германии и из Швейцарии, а также из других регионов: шкуры диких животных - из США, Южной Америки, Австралии, Новой Зеландии и т.д., в отдельных случаях используются шкуры водяного буйвола (Индияи Индонезия), реже - телячьи и свиные шкуры.

Консервирование: Если доставка кожи не занимает много времени и предусмотрена немедленная её обработка, то кожа просто замораживается. Для всех случаев нормальной считается поставка просоленных кож.

Отмачивание: Первый этап обработки. Кожи замачивают, чтобы удалить грязь. Они вновь набирают влагу. Для смягчения используют биологические увлажняющие средства. Сначала достигается предварительная мягкость, затем - основная. После того как кожа размягчена, могут быть удалены остатки мяса.

Золение: Удаление верхнего рогового слоя кожи и волосяного покрова. На этом этапе определяют сорт кожи, что служит основойдля ее дальнейшего целевого назначения. Применяемые хим. вещества: известь и сернистый натрий, которые потом нейтрализуются кислотой.

При этом ставятся в основном следующие 4 цели:

1)ослабить связи волоса и эпидермиса с дермой;

2)осуществить частичное омыление жировых веществ;

3)достигнуть достаточного набухания волокон шкуры;

4)привести шкуру в химическое состояние, необходимое для дубления.

Кроме того, условия золения и прозоленности влияют и на такие свойства готовой кожи как прочность при растяжении и влагоемкость. Прочность у кож, подвергшихся интенсивному действию зольника, всегда меньше. Это связано с разрушением связей в главной цепи (внутримолекулярных связей) при такой отработке.

Водостойкость же при интенсивной обработке зольным раствором у кож понижается, что связано с повышением их пористости.

2. Подготовительный процес с.

Сгонка шерсти . Производится на специальных волосогонных машинах. Эта операция осуществляется после золения, когда связь между волосом и дермой ослаблена. Полуфабрикат после сгонки шерсти обычно называют гольем.

Мездрение: Удаление прирезей мяса, сухожилий и подкожной жирового слоя (мездры). Мездра используется для производства технического желатина. Обработанные кожиготовы к дублению и называются «гольё».

Чистка лица. Эта операция следует после мездрения. Чистка заключается в удалении коротких волос (подседа), а также частично продуктов распада белков и жиров.

Обеззоливание и протравка: Кожа очищается от продуктов золения посредством нейтрализации, проводится деферментация - протравка. Кожа обрабатывается основательно и становится более гладкой. Золеное голье находится в состоянии нажора — сильного набухания и содержит большое количество соединений кальция, как связанных с коллагеном, так и отложившихся в виде извести и известковых солей.

Бучение: Служит подготовкой процессу минерального дубления. Голье погружают в барабаны с соляным раствором, а затем обрабатывают слабо концентрированной кислотой. Добавленныево время этого процессадубильные вещества еще не могут воздействовать активно, но равномерно пропитывают голье.

Промывка. Промывку проводят водой для удаления солей кальция и продуктов распада белков. После промывки голье поступает в дубильные аппараты для дубления.

Двоение Wet Blue : Двоению подвергают голье, полученное из крупного сырья (бычка, яловки, бычины и т. д.). При двоении голье после золения распиливают на двоильных машинах на два слоя: верхний лицевой слой и нижний бахтармяный.

Гольё по всей поверхности разрезается по толщине на слои. Слой со следами пороков кожи срезается равномерно по всей толщине. У остальных слоев сохраняется природнаянеравномерность толщины. Верхний слой - будущая натуральная кожа/ Нижние слои после дубления называются спилками. Верхний слой кожи, используемый для производства кожаной мебели, подвергается дополнительному золению.

При распиливании задаются толщиной лицевого спилка, поэтому он получается с одинаковой толщиной по всей площади. Верхний спилок идет обычно для изготовления более ответственных деталей обуви, бахтармяный для менее ответственных деталей обуви и галантерейных кож.

Необходимо при этом учесть, что общая прочность спилков по сравнению с исходным гольем низкая.

Кроме вышеперечисленных подготовительных операций для некоторых видов кожи применяются дополнительно двоение, чепракование, мягчение, пикелевание.

2. 2. Дубление

Дубильный цех.

Полученное сырье обрабатывается в специальных дубильный барабанах, после чего получается хромовый полуфабрикат wet blue , который готов к использованию.

Полученное голье непригодно для изготовления обуви и других изделий. При обводнении голье сильно набухает, поглощая в больших количествах влагу и намного увеличиваясь в объеме.

Высыхание голья сопровождается резким уменьшением его объема, склеиванием его структурных элементов и изменением механических свойств. Высушенное голье становится жестким, рогообразным и ломким. Голье не устойчиво к нагреву во влажном состоянии, действию бактерий и ферментов. Таким образом, теряется форма, устойчивость материала. Чтобы избавиться от этих явлений голье дубят, т. е. обрабатывают дубильными веществами.